保全費用を削減したい

- 保全のための費用が高くなってきたが、どのように削減を図ればよいかわからない

- トータルコストを削減したいので、故障が多い機械を更新すべきか見極めをしたい

「設備管理の匠」を導入することによって、

「導入すれば、保全費用が削減できるのではないか」

と期待されるお客様は数多くいらっしゃいます。

ただ、「設備管理の匠」があれば魔法のように費用が削減されるわけではありません。

「設備管理の匠」で情報管理を進めれば、保全費用の実態を把握できます。

このことによって、保全費用削減の手がかりを作ることができます。

実際にはどのようなことができるのでしょうか?

そもそも、保全費用はどうしたら削減できるのでしょう。

何も保全作業をしなければ、費用「ゼロ」です。

ただ、通常設備を使い続けるといつか故障しますので、修理費用が発生します。

故障が頻発すると修理費用がかさむので減らそうとします。

一般的に、故障を減らそうと思ったら予防保全を行います。予防保全は、点検・診断や定期的な整備(部品交換)など故障発生前に行う対応です。

その結果、修理費用は減る可能性がありますが、予防保全の費用も増加します。

つまり通常、修理と予防保全は費用の面から逆相関になります。

この二つをうまくバランスできる仮説を立てることが削減のカギです。

それは、機器毎に適切な保全のやり方を考えるということです。

考えるために、まずどうしても必要なデータがあります。

それは一体何でしょうか?

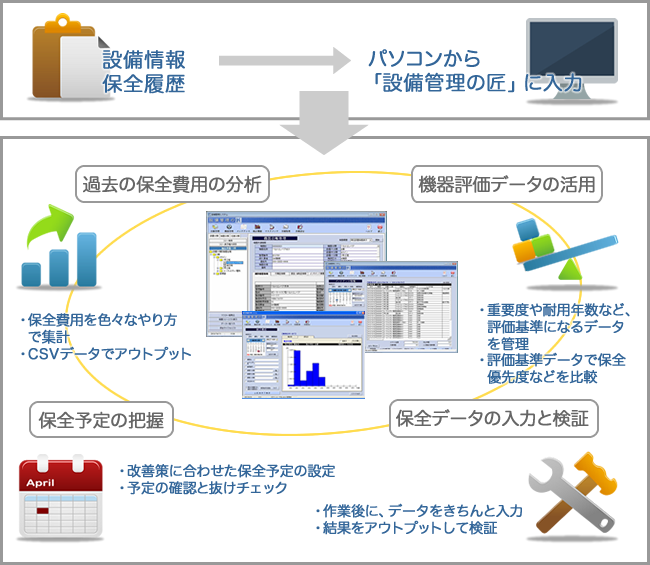

ポイント1「過去の保全費用の分析」

答えは、これまでの保全費用を把握することです。

当たり前だ、とお感じになるかもしれません。

しかし、意外に全体的な保全費の大まかな内訳はわかっても細かなデータがわからないことは少なくありません。

例えば、

- 機器ごとに修理費用がいくらかかっているのか。

- 機器ごとに予防保全費用がいくらかかっているのか。

- 修理や予防保全費用の具体的な内訳。

- これらの年ごとの推移。

これらは、きちんとデータが管理できていないとすぐにはわかりません。

もし設備管理の匠でメンテナンス履歴の中に費用を入力しておいたなら、簡単にこうした細かい費用データを集計し、CSVデータとして引き出せるのです。

ですから、保全費用の分析が大変容易になります。

もちろん、この他にも保全費用削減のために把握できた方が良いデータがあります。

ポイント2「機器評価データの活用」

把握できた方が良いデータとは例えば、機械の重要度、機器がいつ導入されたのか、耐用年数、診断の結果など、機器を評価するデータが挙げられます。

これらのデータを活用すれば、どの機器を優先的に保全すべきかの比較や、保全方式をどうすべきかの検討に大変役立ちます。

ただ、こうしたデータがバラバラに管理されていることも少なくありません。

設備管理の匠の機器台帳にこうしたデータを整理しておけば、すぐに抽出できて、保全費用と一緒に引き出すこともできるので、大変便利です。

このようにデータを活用して保全費削減のための言わば「仮説」を作っていきます。

ただ、「仮説」をつくっても、それをきちんと実施していかなければ意味がありません。

ポイント3「保全予定の把握」

「実施」とは保全方式を決めて、保全予定に従って作業を行っていくことです。

特に予防保全の場合、予定を立てることが必須です。

設備管理の匠では、保全予定を設定することができます。

保全サイクルの機能を使って周期的な保全予定を作ることも可能です。

そこで設定した予定を検索できますので、

- 保全予定などをあらかじめきちんと把握。

- 作業終了時に完了フラグを立てることで、作業抜けをチェック。

このように、予定をきちんと実施する手助けになります。

そして最後に忘れてはならないことがあります。

ポイント4「保全データの入力と検証」

忘れてはならないこと、それは検証です。

保全予定に従って保全作業を実施したら、設備管理の匠に作業結果を入力し、後日結果を検証してください。

本当に想定通り、保全費用が削減されたのか、もし削減されなかったのか原因は何か。

こうしたことを検証し、また次の保全作業に反映させることで、最終的な保全費用削減に結びつくものと思います。

設備管理の匠にきちんと作業結果を入力しておけば、結果の検証も簡単です。